مهندسی معکوس (Reverse Engineering)

فرایندی است که در آن یک سیستم، دستگاه، نرمافزار یا شیء فیزیکی بهصورت دقیق بررسی و تجزیهوتحلیل میشود تا ساختار، عملکرد، اجزاء سازنده یا روش تولید آن مشخص شود، بدون اینکه نقشهها یا اطلاعات اولیه طراحی در دسترس باشد.

اهداف مهندسی معکوس

درک عملکرد یک محصول یا سیستم

تحلیل رقبا و محصولات مشابه

بازطراحی یا بهبود یک محصول موجود

تولید قطعات یدکی بدون وجود مستندات اصلی

شناسایی آسیبپذیریهای امنیتی در نرمافزار

بازیابی اطلاعات از سیستمهای قدیمی

حوزههای کاربرد

مهندسی مکانیک: بازسازی قطعات صنعتی، دستگاهها و ماشینآلات.

الکترونیک: استخراج نقشه مدارات از بردهای الکترونیکی.

نرمافزار: تحلیل کدهای اجرایی (مثلاً فایلهای .exe) برای فهم نحوه عملکرد برنامه یا یافتن باگها و بدافزارها.

زیستپزشکی: ساخت تجهیزات یا پروتزهای سفارشی بر اساس نمونه اصلی.

مراحل کلی مهندسی معکوس

جمعآوری اطلاعات اولیه (از طریق مشاهده، اندازهگیری، اسکن سهبعدی و…).

تجزیه و تحلیل ساختار یا عملکرد (بررسی نحوه کار یا ارتباط اجزاء).

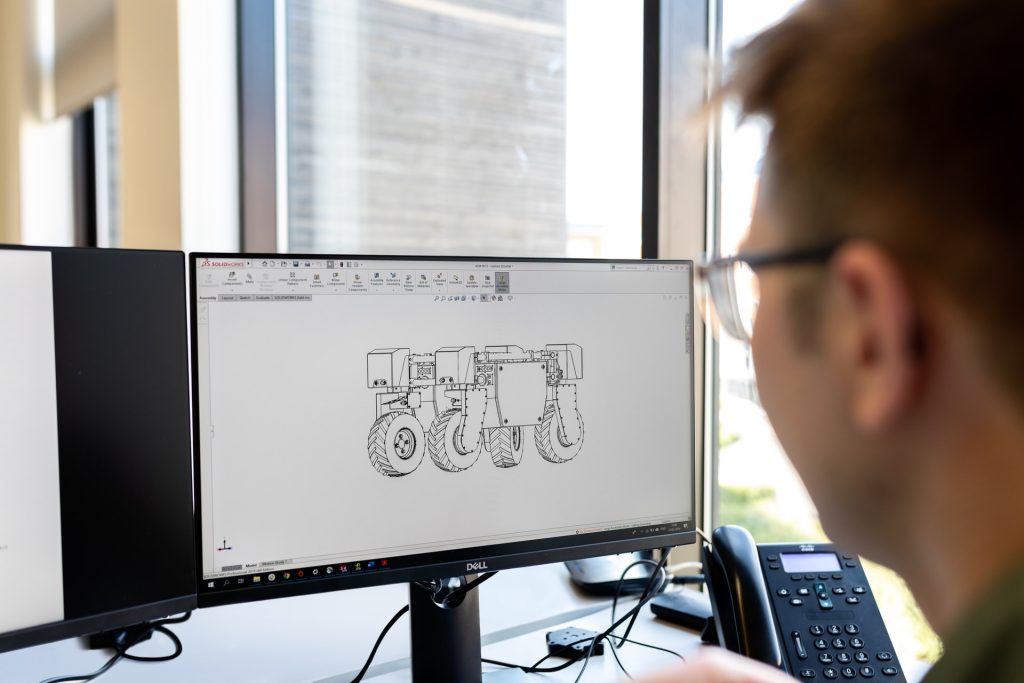

مدلسازی دوباره (طراحی مجدد در نرمافزارهای CAD یا بازنویسی کد).

تست و ارزیابی (برای اطمینان از عملکرد مشابه نمونه اصلی).

مهندسی معکوس در زمینه:

یک شرکت قطعهای فلزی از یک ماشین قدیمی دارد که نقشه تولید آن موجود نیست.

یک برد الکترونیکی از یک دستگاه وارداتی خراب شده است.

برای یک بیمار نیاز به پروتز سفارشیسازیشده وجود دارد.

برخی کشورها در جنگها تجهیزات دشمن (مانند پهپاد، موشک یا تجهیزات راداری) را سالم به دست میآورند.

((مهندسی معکوس در مهندسی مکانیک و کارخانجات))

حوزه مهندسی معکوس در مهندسی مکانیک و کارخانجات بسیار کاربردی و پُرچالش است.

در ادامه یک نمای کلی از کاربردها، ابزارها و مراحل تخصصی مهندسی معکوس در صنعت و کارخانهها را بیان می کنیم:

- بازطراحی قطعات فرسوده یا بدون نقشه

- برای قطعاتی که وارداتی یا قدیمی هستند و مستندات ندارند.

مهندسی معکوس ماشینآلات صنعتی

- بازسازی تجهیزات خاصی که تولیدشان متوقف شده.

- افزایش بهرهوری خط تولید با تحلیل و بهبود طراحی مکانیزمهای موجود.

بومیسازی فناوری

- جایگزین کردن محصولات خارجی با نسخه تولید داخل.

- صرفهجویی در هزینه تعمیرات یا واردات

ابزار/نرمافزارکاربردکولیس، میکرومتراندازهگیری ابعاد دقیقاسکنر سهبعدی (۳D Scanner)برداشت سریع و دقیق از هندسه قطعه نرمافزارهای CAD (مثل SolidWorks, CATIA)طراحی و بازسازی مدل سهبعدی قطعهنرمافزارهای CAE (مثل ANSYS)تحلیل تنش، حرارت و عملکرد قطعهنرمافزارهای CAM (مثل PowerMill)تولید مسیر ابزار برای ساخت مجدد

جداسازی قطعه و بررسی عملکرد آن

اندازهگیری دقیق (با ابزار دستی یا سهبعدی)

مدلسازی سهبعدی (با نرمافزار CAD)

تحلیل عملکرد و بهینهسازی (در صورت نیاز)

تهیه نقشههای ساخت و مونتاژ

ساخت نمونه اولیه (با CNC، پرینتر سهبعدی یا ریختهگری)

تست و اصلاح نهایی

یک کارخانه تولید سیمان، چرخدندهی بزرگ آسیاب خود را به دلیل شکستگی از دست داده و نقشهای برای تولید آن ندارد.

با کمک اسکن سهبعدی و طراحی معکوس، مدل دیجیتال چرخدنده ایجاد شده و سپس با ریختهگری مجدد ساخته میشود.

مثال: مهندسی معکوس رولر پرس (Roller Press) در آسیاب سیمان

مثال: مهندسی معکوس رولر پرس (Roller Press) در آسیاب سیمان

در بسیاری از کارخانههای تولید سیمان، تجهیزاتی مانند رولر پرس برای پیشسایش کلینکر به کار میرود.

رولر پرسها دارای غلطکهایی هستند که تحت فشار بسیار بالا کار میکنند و سطح آنها با آلیاژهای مقاوم به سایش ساخته شده است.

مشکل: واردات رولرها (یا پوشش سطح آنها) بسیار پرهزینه و زمانبر است. خرابی یک رولر منجر به توقف کامل خط آسیاب میشود. کارخانه نیاز دارد بدون وابستگی به خارج، قطعه را بازسازی یا مشابهسازی کند.

مشکل: واردات رولرها (یا پوشش سطح آنها) بسیار پرهزینه و زمانبر است. خرابی یک رولر منجر به توقف کامل خط آسیاب میشود. کارخانه نیاز دارد بدون وابستگی به خارج، قطعه را بازسازی یا مشابهسازی کند.

فرآیند مهندسی معکوس: بازبینی و دمونتاژ قطعه: غلطک آسیبدیده باز شده و به دقت مورد بررسی قرار میگیرد.

فرآیند مهندسی معکوس: بازبینی و دمونتاژ قطعه: غلطک آسیبدیده باز شده و به دقت مورد بررسی قرار میگیرد.

اندازهبرداری دقیق با ابزارهای اندازهگیری صنعتی (کولیس دیجیتال، CMM و اسکنر سهبعدی) انجام میشود.

تحلیل متریال و خواص مکانیکی: نمونهبرداری از سطح کار و تحلیل متالوگرافی، سختیسنجی و آنالیز عنصری (با دستگاههای Spectrometer یا SEM-EDS).

مدلسازی CAD سهبعدی: طراحی مهندسی قطعه با نرمافزارهایی مانند SolidWorks یا CATIA. اعمال تلرانسها و خواص سطحی مطابق با قطعه اصلی.

ساخت نمونه اولیه (Prototype): ریختهگری یا ماشینکاری بدنه اصلی غلطک. اعمال عملیات حرارتی و پوششهای مقاوم به سایش مثل جوشکاری سختپوشانی (Hardfacing) یا HVOF.

نصب و تست عملکرد: نصب قطعه ساختهشده در خط تولید. پایش عملکرد در یک دوره آزمایشی.

مستندسازی و بهینهسازی: بهبود طراحی بر اساس بازخورد عملکردی. مستندسازی کامل برای تولید انبوه داخلی در آینده.

نتیجه: صرفهجویی چشمگیر در هزینه و زمان. کاهش وابستگی به واردات. ارتقاء دانش فنی داخلی کارخانه.

نتیجه: صرفهجویی چشمگیر در هزینه و زمان. کاهش وابستگی به واردات. ارتقاء دانش فنی داخلی کارخانه.

1256

very good